반응형

□ 위험성평가 기법 선정

| Method | Early Design (설계 초기) |

Detail Design (상세 설계) |

Operation (운전) |

Modification (변경) |

| Check List Analysis (체크리스트 분석) |

GOOD | Medium | GOOD | GOOD |

| PHA (예비위험분석, Preliminary Hazard Analysis) |

GOOD | Bad | Medium | Medium |

| HAZOP (위험과 운전 분석, Hazard + Operability) |

Medium | GOOD | Medium | GOOD |

| What If (사고 예상 질문 분석) |

GOOD | Medium | Medium | GOOD |

| FMECA (이상위험도 분석, Failure Mode, Effect and Criticality Analysis) |

Bad | GOOD | Medium | GOOD |

| FTA (결함수 분석, Fault Tree Analysis) |

Bad | GOOD | GOOD | GOOD |

| ETA (사건수 분석, Event Tree Analysis) |

Bad | GOOD | GOOD | GOOD |

P-118-2012 체크리스트를 활용한 공정안전지침.pdf

0.16MB

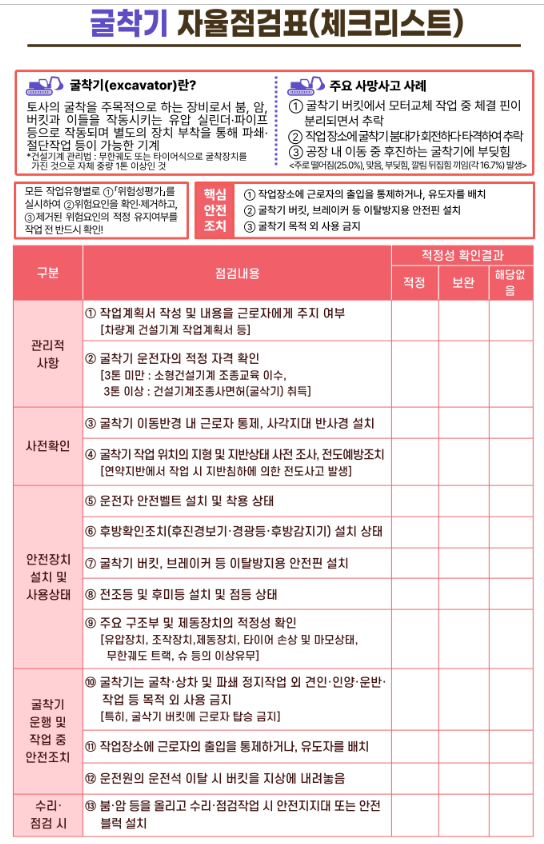

□ Check List Analysis (체크리스트 분석)

- 체크리스트 분석은 공정 및 설비의 오류, 결함 상태, 위험 상황 등을 목록화 한 형태로 작성하여 경험적으로 비교함으로써 위험성을 파악하는 방법이다.

- 일반적인 위험요소 파악에 적합하며, 미리 준비된 체크리스트를 활용한다.

- 이 기법은 물질, 설비 및 작업 절차로 구분하여 평가할 수 있다.

- 분석 절차 : Check List 준비, 검토, 문서화와 같이 진행된다.

- 평가는 기준, 절차에 대한 Yes (적정) 또는 No (보완)으로 결정되며, 작성자의 경험 의존도가 높은 단점이 있다.

| 개요 | 목적 | 적용 시기 | 결과물 | 필요한 정보 | 인원 | 지원 (시간, 경비 등) |

| ▷ 위험요인을 평가하기 위하여 Check List를 활용하는데 이는 설계 기준, 절차에 대한 확인의 기능을 가지며, 단점은 작성자의 경험에 기반을 두기 때문의 주의가 필요하다. | ▷ 일반적인 위험요인 확인 ▷ 설계, 운전, 작업절차의 확인 |

▷ 설계, 건설, Start-Up, 운전중, S/D |

▷ Check List를 이용한 사실 확인 | ▷ Check List ▷ 작업 절차 ▷ 시스템/ 공정지식 |

▷ 숙련된 매니저 또는 엔지니어 | ▷ 가장 빠르고 저렴한 비용 |

- Check List 작성 예

| 평가 기준 | 평가결과 | 현재 안전조치 | |

| ▷ 모든 유해화학물질은 초기 사양을 준수하는 가? | No | ▷ 암모니아(25%)의 입고 빈도를 낮추기 위해 높은 농도 사용 ▷ 반응기에 투입되는 유량 조절 |

|

| ▷ 유해화학물질 입고시마다 물질 정보에 대해 확인하는가? | Yes | ▷ 탱크로리 도착, 물질 입고 전, 물질명/ 입고 물량 등 정보 확인 | |

| ▷ Chemist 등 운전원이 해당 유해화학물질의 MSDS를 확인할 수 있는가? | Yes | ▷ 저장탱크 등 취급 장소에 MSDS 게시 확인 | |

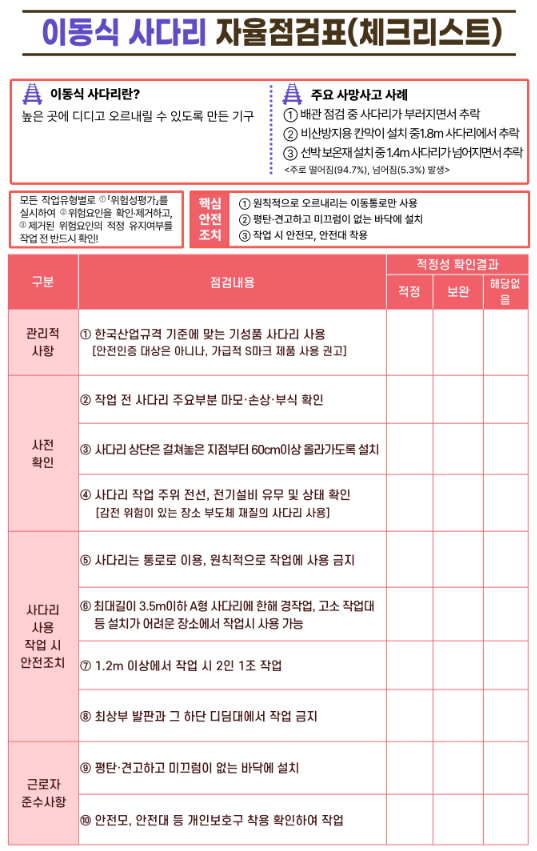

| 평가 기준 | 평가결과 | 현재 안전조치 | |

| ▷ A형 사다리의 재질은 알루미늄 또는 금속 재질인가? | Yes | ▷ 사업장에서 사용하는 A형 사다리는 금속 재질이며, 목재 사다리 사용 금지 확인 |

|

| ▷ A형 사다리를 펼쳐 일자형으로 사용하고 있는가? | No | ▷ A형 사다리 작업 기준 확인, TBM시 일자형으로 펼쳐서 사용하지 못하도록 근로자 대상 교육, 지속적인 현장 확인 | |

| ▷ A형 사다리에 아웃트리거가 부착되어 있는가? | Yes | ▷ A형 사다리에 아웃트리거 부착 상태 확인 (임의 해제 금지) | |

| ▷ A형 사다리 최상부에 올라서서 작업을 하지 않도록 조치/관리가 되고 있는가? | Yes | ▷ A형 사다리 최상부에 올라서서 작업하지 못하도록 안내 표지 부착, 승강/ 작업 금지 위치 표시 확인 | |

|

|

X-8-2012 예비위험분석에 관한 지침.pdf

0.19MB

□ PHA (예비위험분석, Preliminary Hazard Analysis)

- PreHA는 공정 플랜트의 신규 사업을 위한 개념 설계 (Conceptual Design), R&D 단계, 설비 배치 (Siting) 등의 공정 설계의 초기 단계에 적용한다.

- 공정 도면이 개발되기 전에 설계 검토 (Design Review)의 기법으로 사용된다.

- 이 기법은 설계자, 개발자 및 기술자 등에게 적용되며, 플랜트의 세부 설계 전에 위험의 순위를 결정하거나 기존 시설물의 위험을 분석할 때 적용한다.

- 분석 절차 : 검토 준비 (Preparing), 평가 (Review), 문서화 (Documenting)와 같은 3단계로 진행된다.

| 개요 | 목적 | 적용 시기 | 결과물 | 필요한 정보 | 인원 | 지원 (시간, 경비 등) |

| ▷ 공정 초기, 신규 공정에 적용 ▷ 안전문제에 대한 경험이 거의 없는 경우에 적용 |

▷ 설계자에게 도움을 주기 위함 | ▷ 설계 초기 단계 (공정 및 물질의 기본 요소가 정해진 상태) | ▷ 위험 요소의 목록표 ▷ 제안사항 |

▷ 설계기준 ▷ 장치 특징 ▷ 물질 특징 |

▷ 1~2명의 숙련된 엔지니어 | ▷ 비교적 적은 노력으로 수행 가능 |

- PHA (예비위험분석, Preliminary Hazard Analysis) 작성 예

| ▷ H2S (황화수소)를 실린더에서 공정으로 공급하는 system에 대하여 설계 개념에 대한 위험성평가 (PHA) 실시, ▷ 평가자는 황화수소가 독성, 인화성이라는 물질의 특성만 알고 있음 ▷ Possible Cause (평가자는 황화수소의 누출 가능성을 원인으로 선정) |

| 유해위험요인 (Hazard) |

원인 (Cause) | 결과 (Major Effect) |

위험 범주 (Hazard Category) |

완화 대책 (Preventive Measure Suggested) |

| 독성물질의 누출 |

1. 황화수소 실린더 파열 | 대량 누출로 사망자 발생 |

4 | 1.1. 황화수소 저장량 최소화 1.2. Alarm system 설치 (PHA) 1.3. 실린더 점검 절차 수립 및 이행 |

| 2. 황화수소 공정 제어 실패 | 대량 누출로 사망자 발생 |

3 | 2.1. 황화수소 누출시 처리 시설 도입 2.2. 황화수소 감지기 및 알람 시스템 설치 |

|

| ▷ Hazard Category 1 : 무시 (Negligible, 무시할 수 있는 위험/ 시스템의 영향 저하가 없다) 2 : 한계 (Marginal, 한계 위험/ 시스템의 성능 저하가 있다) 3 : 위험 (Critical, 중대한 위험/ 시스템의 중대한 손상이 있다) 4 : 파국적 (Catastrophic, 치명적인 위험/ 시스템의 손상이 있다) |

||||

반응형