공정안전관리(Process Safety Managerment)에서 위험성평가는 정성적과 정량적 위험성평가로 나뉘며, 공정 또는 작업별 특성에 맞게 위험성평가 기법을 선정하여 적용하여야 합니다.

저희 발전소는 공정 위험성평가로는 위험과 운전 분석 기법인 "HAZOP(Hazard & Operability)"과 체크리스트 기법 "Chech-list"을 많이 사용하고, 작업 위험성평가로는 작업 안전 분석 기법인 "JSA(Jop Safety Analysis)"을 사용하고 있습니다. 공정 또는 작업 위험성평가는 정기 평가와 수시 평가로 진행되는데 매번 같은 공정 또는 작업 위험성평가 기법을 적용하기보다는 다각적으로 위험 요인과 안전관리대책을 발굴하여 사고를 예방하기 위해 다양한 위험성평가 기법을 적용하기도 합니다.

저희 사업장에서 정성적 위험성평가로 적용하고 있는 HAZOP의 재 평가 주기(4년 마다)가 도래하여 PSM 전체 공정에 대한 공정 위험성평가(HAZOP)를 재 평가하고 있는데, 이번 포스팅에서는 " 위험과 운전 분석 기법인 HAZOP(Hazard & Operability)"에 대해 자세히 알아보도록 하겠습니다.

□ 정성적 위험성평가 분류

| 구분 | 평가 기법 | |

| 1 | 제조 공정 중 반응, 분리(증류, 추출 등), 이송시스템 및 전기·계장시스템 등의 단위 공정 |

- 위험과 운전 분석 기법 (HAZOP : Hazard & Operability Studies) - 공정위험 분석기법 (PHR : Process Hazard Analysis) - 이상위험도 분석 기법 (FMECA : Failure Modes Effects and Critality Analysis) - 원인결과 분석 기법 (CCA : Cause-Consequence Analysis) - 결함수 분석 기법 (FTA : Fault Tree Analysis) - 사건 수 분석 기법 (ETA : Event Tree Analysis) - 공정안전성 분석 기법 (K-PSR : KOSHA Process safety review) - 방호계층 분석 기법 (LOPA : Layer of Protection Analysis) |

| 2 | 저장 탱크 설비, 유틸리티 설비 등 제조 공정 중 고체 건조·분쇄 설비 등 간단한 단위 공정 |

- 체크리스트 기법 (Check-list) - 작업자 실수 분석 기법 (HEA : Human Error Analysis) - 사고 예상 질문 분석 기법 (What-If) - 위험과 운전 분석 기법 (HAZOP : Hazard & Operability Studies) - 상대 위험 순위 결정 기법 (DMI : Dow and Mond Indices) - 공정 위험 분석 기법 (PHR : Preliminary Hazard Analysis) - 공정 안정성 분석 기법 (K-PSR : KOSHA Process safety review) |

□ 정량적 위험성평가 분류

정성적 위험성평가(HAZOP 등)를 실시하고, 그 결과 위험도가 높은 구간에 대해 정량적 위험성평가를 적용, 인화성 및 독성 물질에 대해 각각 최악과 대안의 시나리오를 작성하여 해당 시나리오를 기반으로 비상대응훈련을 실시합니다. 정량적 위험성평가 수행 절차는 다음과 같습니다.

- 위험요소 확인 (Hazard Identification)

- 피해예측 분석 (Consequence Analysis)

- 사고 빈도 분석 (Frequency Analysis)

- 위험성 척도 계산 및 표현 (Risk Measure & Presentation)

| 구분 | 평가 기법 |

| 1 | ALOHA (미국 EPA에서 만든 무료 프로그램으로 한국의 지역 정보는 추가로 등록하여야 함) |

| 2 | PHAST (DNV) |

| 3 | KORA (화학물질안전원) |

| 4 | E-CA |

| 5 | K-CARM |

□ 작업 위험성평가 분류

| 구분 | 평가 기법 |

| 1 | 작업 안전 분석 기법 (JSA : Job Safety Anlysis) |

| 2 | 한국 위험성평가 기법 (KRAS : Korea Risk Assessment System) |

| 3 | 4M 기법 (Man-인적, Machine-기계적, Media-물질 환경적, Management-관리적) |

1. HAZOP (위험과 운전 분석 기법, Hazard & Operability Studies) 개요

- 설계 의도에서 벗어나는 이탈 현상을 찾아 공정의 위험요소 및 운전상의 문제점을 평가 (고위험에 대한 개선 대책 수립)

- 검토 구간, 변수, 이탈 및 가이드 워드를 담당자간 Brain Storming 하여 위험요인을 도출하는 정성적인 기법

- HAZOP은 설계 변경이 가능한 초기 설계 단계에서 수행하는 것이 가장 바람직

- HAZOP으로 보다 완벽한 공정 설계를 할 수 있지만, 통상 세부 설계 완료 후, 최종 점검시 수행하는 것이 일반적

- 기존 설비의 위험성(Risk)을 줄이거나 운전상의 문제점을 해소하기 위해서도 사용

* HAZOP 선정 사유 (!)

- 운전원의 실수 혹은 공정 기기의 결함에 의하여 발생할 수 있는 모든 위험 요소와 운전상의 문제점을 규명하는데 체계적인 접근 가능

- 위험 요소와 운전상의 문제점을 발견하고, 평가하여 사고의 발생 빈도와 가능성 및 그 결과에 따른 피해를 최소화하기 위한 대책 수립 가능/ 용이

- 각 분야별로 전문가로 구성되어 공정의 위험성을 종합적으로 검토 가능

- 공정 위험성 평가자들의 경험과 지식을 추가적으로 보완함으로써 보다 철저한 공정의 안전성을 확보할 수 있음

- 공정 위험성 평가시 평가 누락의 가능성을 배제하고, 객관성 있는 평가 가능

- HAZOP은 공정 위험성평가 기법으로 널리 보급되어 관련 자료의 활용 가능/ 용이

2. 용어 정의

- 위험과 운전분석 (Hazard and operability-HAZOP study)은 공정에 존재하는 위험 요인과 공정의 효율을 떨어뜨릴 수 있는 운전상의 문제점을 찾아내어 그 원인을 제거하는 방법을 말한다.

- "위험요인"은 인적·물적 손실 및 환경 피해를 일으키는 요인 또는 이들 요인이 혼재된 잠재적 위험요인으로 실제 사고(손실)로 전환되기 위해서는 자극이 필요하며, 이러한 자극으로는 기계적 고장, 시스템의 상태, 작업자의 실수 등 물리 ·화학적, 생물학적, 심리적, 행동적 원인이 있다.

- "연속식 공정(Flow Process)"은 연료가 연속적으로 반응관 내로 공급되고 반응 혼합물도 연속적으로 반응관에서 유출되는 제조 공정으로 반응기를 통해 연속적으로 유입된 원료 물질이 그 속에서 이동, 반응 진행 후, 반응기를 빠져 나온다.

- "회분식 공정(Batch Process)"은 반응에 필요한 원료를 일괄하여 반응기에 넣고, 반응이 끝난 다음 생성물을 꺼내는 제조 과정으로 반응 기간 동안에는 어떤 물질이 반응기에 공급되지도 않고, 배출되지도 않는다.

- "운전성"은 운전자가 공정을 안전하게 운전할 수 있는 상태를 말한다.

- "설계의도 (Design intention)"는 설계자가 바라고 있는 운전 조건을 말한다.

- "검토구간 (Node)"는 위험성평가를 하고자 하는 설비의 구간을 말한다.

- "변수 (Parameter)"는 유량, 압력, 온도, 물리량이나 공정의 흐름 조건을 나타내는 변수를 말한다. (예: FLOW, Temperature, Pressure, Level, Composition, Phase, Viscosity, Time, Sequence 등)

- "가이드워드 (Guide word)"는 변수의 질이나 양을 표현하는 간단한 용어를 말한다.

| 가이드 워드 | 정의 | 적용 예시 (이탈) |

| 없음 (NO, NOT) | 변수(Parameter)의 양이 없는 상태 | 검토 구간 내에서 유량이 없거나 흐르지 않는 상태 |

| 증가 (MORE) | 변수가 양적으로 증가되는 상태 | 검토 구간 내에서 유량이 설계 의도보다 많이 흐르는 상태 |

| 감소 (LESS) | 변수가 양적으로 감소되는 상태 | 증가의 반대 |

| 반대 (REVERSE) | 설계 의도와 반대 | 역류, 검토 구간 내에서 정반대 방향으로 흐르는 상태 |

| 부가 (AS WELL AS) | 설계 의도 외에 다른 변수가 부가되는 상태 |

오염 등과 같이 설계 의도 외에 부가로 이루어지는 상태 |

| 부분 (PARTS OF) | 설계 의도 대로 완전히 이루어지지 않는 상태 |

조성 비율이 잘못된 것과 같이 설계 의도 대로 되지 않는 상태 |

| 기타 (OTHER THAN) | 설계 의도 대로 되지 않거나 운전이 유지되지 않는 상태 |

원료 공급 잘못, 밸브 설치 잘못 등 |

- "이탈 (Deviation)"는 변수와 가이드 워드가 조합되어 유체 흐름의 정지 또는 과잉 상태와 같이 설계 의도로부터 벗어난 상태를 말한다. (이탈 = 가이드워드 * 공정 변수)

| 변수 | 유량 | 온도 | 압력 | 액면 | 혼합율 | 반응율 |

| 없음 (NO, NOT) |

No Flow | - | Vaccum | No Level | No Mixing | No Reaction |

| 증가 (MORE) |

More Flow | High Temperature |

More Pressure |

High Level | Too much Mixing |

Too much Reaciotn |

| 감소 (LESS) |

Less Flow | Less Temperature |

Less Pressure |

Less Level | Less Mixing | Less Reaction |

| 반대 (REVERSE) |

Reverse Flow | - | - | - | - | - |

| 부가 (AS WELL AS) |

불순물 | - | - | - | - | - |

| 부분 (PARTS OF) |

설정치 외의 유량 |

- | - | - | - | Incomplete Reaction |

| 기타 (OTHER THAN) |

- | - | - | - | - | - |

- "원인 (Cause)"은 이탈이 일어나는 이유를 말한다.

- "결과 (Consequence)"는 이탈이 일어남으로써 야기되는 상태를 말한다.

- "현재 안전조치"는 이탈에 대한 안전 장치의 역할을 하고 있는 이미 설치된 장치나 현재의 관리 상황을 말한다.

- "위험도 (Risk)"는 특정한 위험 요인이 위험한 상태로 노출되어 특정한 사건으로 이어질 수 있는 사고의 빈도(가능성)와 사고의 강도(중대성) 조합으로서 위험의 크기 또는 위험의 정도를 말한다.

- "개선 권고 사항"은 이탈에 대한 현재 안전 조치가 부족하다고 판단될 때 추가적인 안전성을 확보하기 위해 도출된 장치 또는 활동 등을 말한다.

3. HAZOP 수행시 필요한 자료 목록

- 설계 개념 (공정 설명 등)

- 공정 흐름 도면 (PFD : Process Flow Diagram), 물질 및 열수지

- 주요 기계 장치의 기본 설계 자료

- 공정 설명서 및 제어 계통 개념과 제어 시스템 설명서

- 설비 배치 도면

- 공정 배관 · 계장도면(P&ID : Pipe & Instrument Diagram)

- 정상 및 비정상 운전 절차

- 모든 경보 및 자동 운전 정지 설정치 목록

- 유해 · 위험물질의 물질안전보건자료(MSDS : Material Safety Data Sheet)

- 안전 밸브 등의 설정치 및 용량 산출 자료

- 배관 표준 및 명세서

- 과거의 중대 산업 사고, 공정 사고 및 아차 사고 사례 등

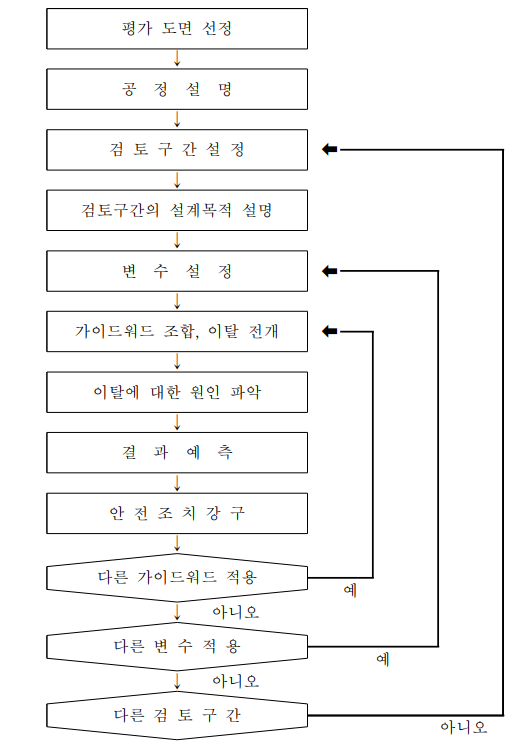

4. HAZOP 수행 흐름도

5. HAZOP 작성 Guideline

1) HAZOP 위험성평가 설계 의도 및 이탈 조건 작성

| 검토 구간 |

변수 | 설계 의도 | 가이드 워드 |

|||||||

| No | More | Less | Reverse | As Well | Part of | Others | ||||

| Node No |

설명 | Flow | - | O | O | O | X | X | X | X |

| 1 | 황산을 Injection Tank에 저장, Injection Pump를 통해 공급 |

Pressure | 0.637 Mpag |

X | O | X | X | X | X | X |

| Level | 30~80% | O | O | O | X | X | X | X | ||

| Temperture | AMB | X | X | X | X | X | X | X | ||

| Others | - | X | X | X | X | X | X | X | ||

2) HAZOP 위험성평가 실시

| 검토구간 | P&ID NO | |||||||

| 설계의도 | 대상공정 | |||||||

| No | 이탈 | 원인 | 결과 | 안전조치 | 빈도 | 강도 | 위험등급 | Recommendation |

- 이탈 : 구간별 가이드워드 정보에서 확인한 변수 및 가이드 워드를 작성, 1개의 이탈 별로 구분에 번호를 작성한다.

- 원인 : 설계 도면을 중심으로 이탈이 발생할 수 있는 원인들을 모두 작성, 대개의 경우 복수 원인으로 구성되는 경우가 많다. 원인은 구체적이고, 명확하게 작성하고, Hardware 및 Software 측면의 원인, 계장 기기류 원인, 사람에 대한 원인 등을 모두 작성한다.

- 결과 : 각각의 원인에 대해 예상되는 결과를 모두 작성하며, 작성되는 결과는 모든 안전 장치가 Faill 된 상태로 합리적인 선상에서 최악의 결과를 작성한다. 원인과 마찬가지로 한가지 원인에 대하여 2개 이상의 결과가 예상되는 경우를 생각, 모두 작성한다.

- 안전조치 : 각각의 예상되는 결과를 방호하기 위한 안전 장치가 설계 도면상에 어떻게 반영되었는지를 작성하고, 점검 등 관리적인 대책으로 수립되어 있는 경우에도 작성한다.

- 위험등급 : 예상되는 발생 빈도(가능성)와 강도(중대성)를 조합한 위험도(L-M-H-E)를 작성한다. (빈도와 강도는 보통 3*3 또는 5*5 등 사업소에 맞는 기준에 따른다.)

- Recommendation : 예상되는 결과에 대비한 안전조치 외에 추가적으로 필요한 안전 조치 내용을 작성한다.

3) HAZOP 위험성평가 조치 계획 작성 방법

| No | 개선권고사항 | 조치계획 | 위험성평가 | 조치기한 | 책임부서 | 조치완료확인 | |||

| 빈도 | 강도 | 위험도 | 검토자 | 승인자 | |||||

- 1순위 (본질적 대책 Inherent Countermeasure, 제거 또는 대체) : 위험을 물리적으로 제거하고, 보다 덜 위험하거나 본질적으로 더 안전한 것으로 대체한다.

- 2순위 (공학적 대책 Engineering Countermeasure, 인터록 또는 격리) : 위험성을 발견하고, 낮추기 위해 공학적 수단을 사용한다. (위험성에 대한 노출을 방지하기 위해 거리를 확보하거나, 보호 장벽을 설치하거나, 보호 장치를 사용 또는 위험성에 대한 노출 인원 및 시간을 제한한다.)

- 3순위 (관리적 대책 Administrative Countermeasure, 절차 또는 교육) : 위험한 상황이 발생되지 않도록 안전보건 표지를 부착하여 시인성을 확보하거나 관리 절차를 강화하고, 교육하는 등의 관리적 수단을 사용한다.

- 4순위 (경감 대책 Mitigate Countermeasure, 보호구) : 사고 발생시 또는 그 직후에 파급 영향을 줄이기 위해 사용한다. 경감 대책의 예로 적정한 수준의 개인보호구, 상황의 확산 또는 영향의 확대를 방지하기 위한 비상대응 장치 등이 있다.

5. HAZOP 실시

1) 도면 선정, NODE(범위) 구분

|

|

|

2) 설계 의도 및 이탈 조건 작성

| 검토 구간 |

변수 | 설계 의도 | 가이드 워드 |

|||||||

| No | More | Less | Reverse | As Well | Part of | Others | ||||

| Node No |

설명 | Flow | 5,000 Nm3/h |

O | O | O | X | X | X | X |

| 1 | 정압기실 (천연가스 공급) |

Pressure | 0.85~0.5 Mpa |

X | O | O | X | X | X | X |

| Level | - | X | X | X | X | X | X | X | ||

| Temperture | AMB | X | X | X | X | X | X | X | ||

| Others | - | X | X | X | X | X | X | X | ||

3) 원인과 결과, 안전조치 작성

| No | 이탈 | 원인 | 결과 | 안전조치 | 빈도 | 강도 | 위험 등급 |

Recommendation |

| 1 | No/Less Flow |

밸브(VB2205) Fail Close |

천연가스 공급 중단 |

-압력계(PI2301) -자기압력기록계(FIQT2302) -정압동 출입문 시건 |

2 | 2 | M | - |

| 2 | High Pressure |

인입 배관 에서 과압 공급 |

배관 취약부 Leak, 화재/ 폭발 |

- 압력계(PI2301, 2302) -자기압력기록계(FIQT2302) -긴급차단밸브(SSV) -안전밸브(PSV2301) |

3 | 2 | M | - |

| 3 | No/Less Pressure |

필터(FT2302) Plugging |

Filter Separator 압력 상승 |

-압력계(PI2301) -자기압력기록계(FIQT2302) -필터 정기 점검/ 교체 |

2 | 3 | M | - |

| 4 | 배관/ 플랜지 Leak |

화재/ 폭발 | -고정식 가스누출감지기 -압력계(PI2301, 2302) -자기압력기록계(FIQT2302) |

3 | 3 | H | 가스누출 감지기 점검 (연 2회) |

|

| 5 | 타사 사고사례 |

배관 내 Purge 중 밸브 조작 실수로 개방 |

Leak, 화재/ 폭발 |

-작업절차(Vent/Purge) 준수 -Dual Block Vv 설치 -개인보호구 착용 |

2 | 4 | M | |

| 6 | Others | 외부 화재 발생 |

화염으로 인한 배관, 계기 등 설비 손상, Leak, 화재/폭발 |

-안전밸브(PSV2301) -자동화재탐지설비 -긴급차단밸브(SSV) |

3 | 3 | H | 소방시설 정기 점검 |