와이어로프가 손상을 입는 경우 강도가 저하되는데, 이는 로프의 파단 등으로 낙하 사고까지 이어지는 경우가 있습니다. 그렇기 때문에 작업 전과 작업이 진행되는 동안 로프의 손상의 정도를 확인하여 폐기 기준에 의거하여 폐기 여부를 결정하는데, 현장에서 끊어진 소선의 수가 10% 이상 또는 지름의 감소가 공칭 지름의 7%를 초과하는 것까지 확인할 수 없어 폐기 기준을 참고하여 일부 손상이 보인다면, 전체를 고려했을 때 폐기하는 것이 일반적인 관리 방법입니다.

□ 와이어로프 구조

- 와이어로프는 중심 (Core)과 스트렌트로 구성되고, 스트렌트는 다시 여러개의 소선으로 구성된다.

- 중심 (Core)의 종류는 섬유심 (Fiber Core)과 철심 (Steel Core)로 나뉘며, 섬유심은 천연심 (SISAL, 마닐라로프)과 인조심 (PP로프)가 있으며, 철심은 IWRC (Indipendent Wire Rope Core), IWSC (Indipendent Wire Stand Core)가 있는데 IWRC가 많이 사용된다.

- 소선에는 비도금선 (크레인용)과 도금선 (수산용, 장기간 사용되는 용도)이 있으며, 도금선에는 아연도금과 전기도금이 있다.

① 형태 기호 (S, W, Fi, Ws)

- 일반형 로프 (점접촉 형태)는 각 층별 소선가의 접촉 형태가 점으로 이루어져 있으며, 이로 인해 소선간 접촉 면적이 적어 쉽게 단선되는 단점이 있다. 이러한 제품의 장점은 각층별 소선간 움직일 수 있는 공간이 많아 유연성이 좋은 점이며, 이는 굴곡을 크게 받는 용도인 슬링(Sling)으로 많이 사용된다. 일반연 로프의 구조는 6*7, 6*12, 6*24, 6*37, 6*61의 KS 규격품이 있다.

- 평행연 로프 (선접촉 형태)는 이들 굴곡 및 내부 마모를 경감하여 단선의 발생을 예방하기 위해 스트랜트 내 소선의 접촉 상태를 개량한 것으로 기호 S (Seale), 기호 W (Warrington), 기호 Fi (Filler) 등이 있다. 소선경을 가늘게 하여 소선의 층 수를 많게 하고, 유연성을 좋게 하기 위해 이들을 조합하여 Seale-Filler형 (SFi), Warrington Seale 형 (WS) 또는 점 접촉 꼬임과 조합하여 Semi-Seale형 (SeS), Semi-Filler형 (SeFi) 등으로 나뉘기도 한다.

② 종별 (소선의 인장 강도)

- 와이어로프를 구성하는 소선의 구분은 도금의 유무와 인장강도의 크기로 구분하며, 통상적으로 도금은 G, 비도금은 U로 표시한다.

| 구분 | 내용 |

| E종 (1,320 N/ ㎟ 급) | 비도금 및 도금 (도금 후, 냉간 가공한 것을 포함) |

| G종 (1,470 N/ ㎟ 급) | 도금 (도금 후, 냉간 가공한 것을 포함) |

| A종 (1,620 N/ ㎟ 급) | 비도금 및 도금 (도금 후, 냉간 가공한 것을 포함) |

| B종 (1,770 N/ ㎟ 급) | 비도금 및 도금 (도금 후, 냉간 가공한 것을 포함) |

| C종 (1,910 N/ ㎟ 급) | 비도금 및 도금 (도금 후, 냉간 가공한 것을 포함) |

③ 로프의 직경

- 와이어로프의 직경을 측정하는 방법으로는 수직 또는 대각선으로 스트랜트를 포함하는 외접원의 지름을 측정 (버니어 캘리퍼스 사용)

|

|

| 잘못된 측정 방법 | 올바른 측정 방법 |

| ▷ 와이어로프 직경의 허용차 (KS D3514) | |

| 10mm 미만 | 공칭경의 0% ~ + 10% |

| 10mm 이상 | 공칭경의 0% ~ + 10% |

□ 와이어로프 점검 및 사용 모습

|

|

| 줄걸이 보관함 관리 예 | |

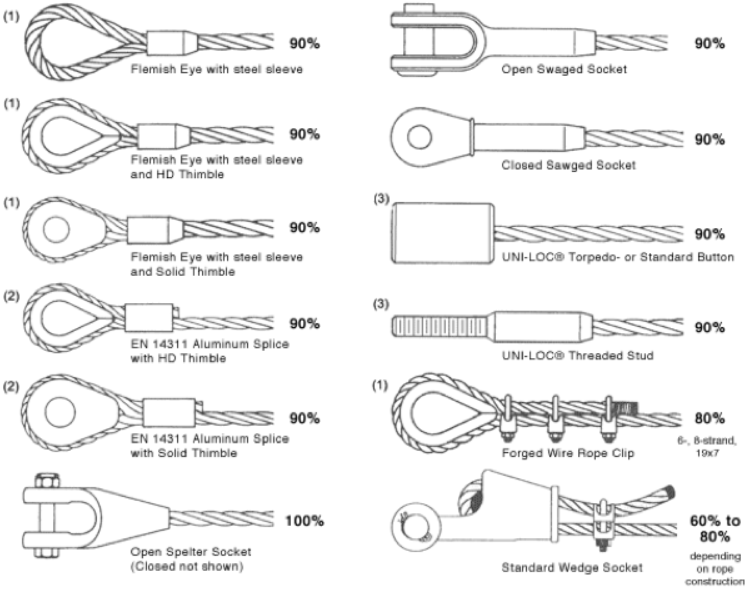

□ 와이어로프 단말 가공 형태 및 효율 (출처 : 안전보건공단)

| 종류 | 형태 | 효율 |

| 소켓 (Socket) |

|

100% |

| 팀블 (Thimble) |

|

24mm 이하 : 95% 26mm 초과 : 92.5% |

| 웨지 (Wedge) |

|

75 ~ 90% |

| 아이스플라이스 (Eye Splice) |

|

10mm ≥ 85% 20mm ≥ 75% 20mm < 70% |

| 클립 (Clip) |

|

55 ~ 60% 클립 간격은 와이어 로프 직경의 6배 |

□ 와이어로프 폐기 기준 (산업안전보건기준에 관한 규칙 제166조)

- 이음매가 있는 것

- 와이어로프의 한 꼬임, 스트랜드(strand)에서 끊어진 소선의 수가 10% 이상 (비자전 로프의 경우에는 끊어진 소선의 수가 와이어 로프 호칭지름의 6배 길이 이내에서 4개 이상이거나 호칭지름 30배 길이 이내에서 8개 이상)인 것

- 지름의 감소가 공칭지름의 7%를 초과하는 것

- 꼬인 것

- 심하게 변형되거나 부식된 것

- 열과 전기충격에 의해 손상된 것

□ 와이어로프 폐기 기준 (국제 표준, (ISO 8792-1986(E) Wire rope slings-Safety criteria and inspection procedures for use)

- 로프 지름 6배 범위에서 로프 소선수의 5%를 초과하여 무작위로 끊어진 것

- 국부적으로 끊어진 소선의 수가 3개 이상인 것

- 지름이 공칭지름의 90% 미만인 것

- 킹크, 압착, 중심 붕괴 또는 매듭 등 중요한 로프 변형이 발생된 것

- 단말, 금형, 스플라이스에 균열, 심한 압착, 뒤틀림 등 손상이 발생된 것

- 스플라이스 또는 금형이 이탈된 것

- 금형 또는 스플라이스 부근 또는 스플라이스에서 집중적으로 소선이 끊어진 것

- 아이의 외측 표면상 소선이 끊어진 것

□ 와이어로프 폐기 기준 검토 (예)

1. 6×24, Φ20㎜, 1피치 내 소선 절단 8본, 마모부분 지름 19㎜일 경우 폐기여부를 검토하시오.

1) 스트랜드(strand)에서 끊어진 소선의 수가 10% 이상인지 여부 검토

- 1피치 내 소선 절단 : 8본

- 24본 × 10% = 2.4본 ⇒ 2.4본 이상 절단 시 폐기

- 2.4본보다 큰 8본이 절단되어 해당 와이어로프는 폐기하여야 함 (A)

2) 지름의 감소가 공칭지름의 7%를 초과하는지 여부 검토, 마모부분 지름: 19㎜

- 공칭지름 : 20㎜ ⇒ 지름 감소량 = 20㎜-19㎜=1㎜

- 20㎜ × 7% = 1.4㎜ ⇒ 1.4㎜ 이상 지름 감소 시 폐기

- ∴ 지름 감소량(1㎜)이 1.4㎜보다 작으므로 폐기하지 않아도 됨 (B)

3) 결론 : (A) 또는 (B) 중 어느 하나가 폐기 기준에 해당하므로 폐기하여야 함

□ 와이어로프가 파단되면서 매달린 화물이 낙하할 위험

- 안전율을 무시하고 화물을 매달고 운반하다가 동하중, 충격하중 등에 의해 로프가 파단되면서 매단 화물이 낙하할 위험

- 안전율을 잘못 적용하여 기준보다 무거운 화물을 매달고 운반하다가 로프가 파단되면서 매단 화물이 낙하할 위험

- 작업 전에 점검하지 않고 폐기할 로프에 화물을 매달고 운반하다가 로프가 파단되면서 매단 화물이 낙하할 위험

- 로프 사용 및 폐기 등에 관한 지식과 경험이 부족하여 폐기할 로프를 폐기하지 않고 사용하다가 로프가 파단되면서 매단 화물이 낙하할 위험

□ 와이어로프의 파단 방지 및 교체

- 안전율 및 손상정도를 확인하고 적정한 로프 사용

- 로프 파단하중을 확인하고 안전율을 고려, 로프에 걸리는 하중의 최대값을 구하고, 그 이하의 화물만 매달고 운반

- 하중의 최대값 ≤ 와이어로프 파단하중 ÷ 안전계수

- 안전계수: 근로자 탑승 운반구 지지 10 이상, 화물 직접지지 5 이상, 그 외 4 이상

- 로프의 사용 및 폐기에 대한 담당자를 지정하고 교육을 통해 능력 배양

- 손상이 겹쳐 발생하는 경우에 폐기기준을 마련하여 실행

- 폐기 기준에 따라 손상·마모가 심한 와이어로프 교체

- 안전사용기준 준수하여 사용

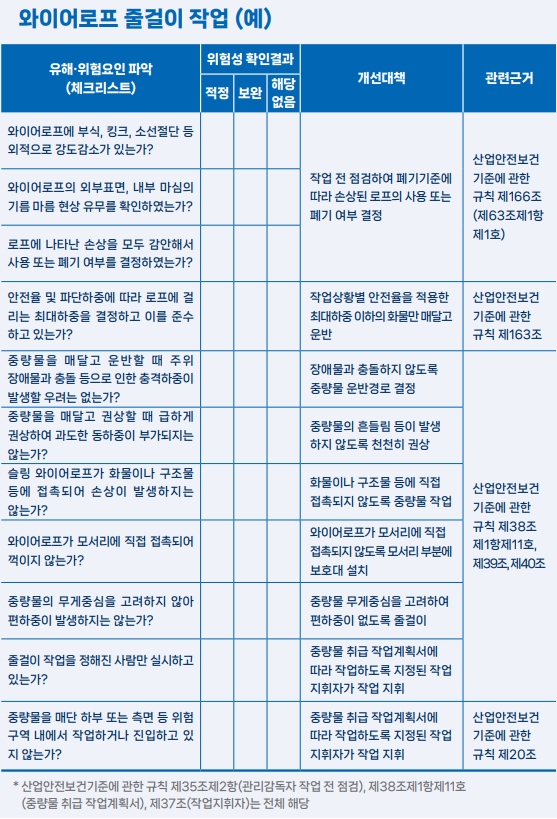

□ 체크리스트 기준 위험성평가표